Una firma vasca desarrolla gemelos digitales para pymes

Permiten simular todo tipo de situaciones y adelantarse a los problemas antes de que ocurran

La firma vasca Semantic Systems está desarrollando un gemelo digital que da la posibilidad de representar cualquier proceso industrial. Cuenta con el apoyo financiero de la Spri vasca y del centro nacional para el desarollo tecnológico, el CDTI. Ya hay otras empresas que hacen cosas parecidas, pero la compañía subraya que «su principal diferencia frente a los existentes es que será fácilmente adaptable y personalizable a cualquier planta y sector».

Y ese es el punto relevante, a juicio de la empresa ubicada en Derio, porque actualmente los gemelos digitales sólo son accesibles para las grandes empresas debido al coste que supone su implantación. Pero el que está desarrollando Semantic Systems supondrá una menor inversión, «por lo que puede ofrecer una solución para pymes industriales y ayudarles a ser más eficientes y competitivas».

¿En qué ayuda a la industria un gemelo digital? Es sencillo: la industria en su conjunto y las pymes en particular «se están viendo obligadas a recorrer el camino de la automatización de sus procesos de negocio en aras de mantener su competitividad en el mercado». En este contexto, «la robótica, la ciberseguridad y la digitalización completa de la cadena de valor, desde las necesidades del cliente a la fabricación y expedición de sus productos y servicios, son conceptos que las empresas están haciendo suyos bajo el término Industria 4.0».

En los procesos de fabricación la experiencia pasada es clave para mejorar. Datos como los recursos disponibles, el personal, la cualificación de los operarios, el stock en almacén, la recepción de materiales, la carga admisible, los tiempos de transferencia entre máquinas, la disposición de los equipos en la planta, las necesidades de subcontratación, etc., son fundamentales para conformar una planificación y lanzarla a la planta.

Una vez lanzada la planificación, debe esperarse hasta que se complete o avance en el ciclo para ver las desviaciones y corregir o afinar el modelo de planificación. Cabe la posibilidad de que se disponga de algún sistema de captura de datos en planta que permita realizar ciertas correcciones , pero lo habitual es perder recursos y tiempo. Pero se puede hacer de otra manera: con un gemelo digital.

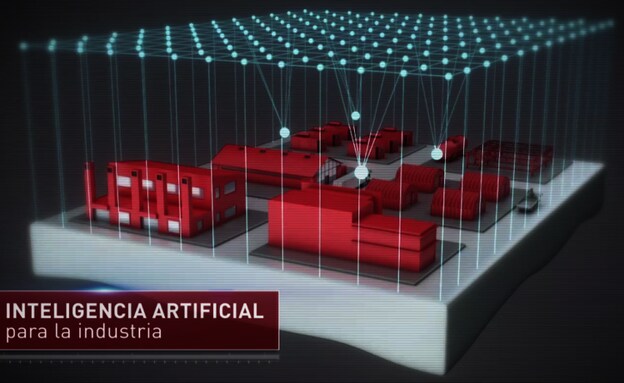

El gemelo digital recoge datos sobre un producto, su producción o su funcionamiento para crear una copia virtual del mismo. Es una tecnología disruptiva que, entre otras cosas, permite realizar simulaciones a futuro en offline (desconectado de la planta), introduciendo variables asociadas tanto a las máquinas como al flujo de fabricación y plantear posibles escenarios antes de que ocurran.

Estas simulaciones nos permiten generar virtualmente decenas o centenares de escenarios de producción diferentes para observar todas las variables juntas y decidir cuáles se ajustan más a los objetivos de la empresa, con un gasto infinitamente menor que el que conllevaban los antiguos prototipos y ensayos. Algunas de las firmas más conocidas del mundo ya están utilizando gemelos digitales para sus plantas de producción. Por ejemplo, Rolls Royce, Siemens y General Electric.